PRECISIE EN PRESTATIES GECOMBINEERD

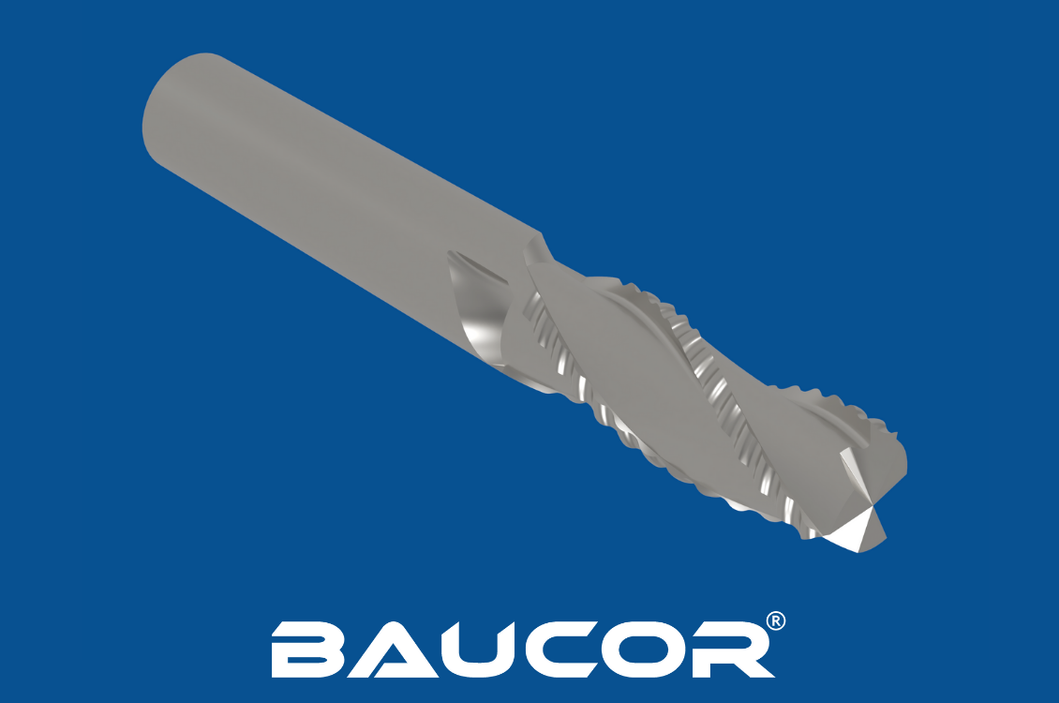

KOGELKOPFREES OPLOSSINGEN!

Vertel iets over uw merk, een specifiek product of een promotie.

PRECISIE EN PRESTATIES GECOMBINEERD

KOGELKOPFREES OPLOSSINGEN!

Vertel iets over uw merk, een specifiek product of een promotie.

Een kogelkopfrees is een gespecialiseerd snijgereedschap dat wordt gebruikt bij CNC-verspaning. Het heeft een afgeronde, kogelvormige punt waardoor het ideaal is voor het maken van gebogen oppervlakken, afgeronde hoeken en ingewikkelde contouren. Kogelrondfrezen zijn essentieel voor toepassingen zoals:

Hoe werkt een kogelkopfrees?

In tegenstelling tot andere frezen met vlakke uiteinden, maakt de unieke vorm van de kogelkopfrees verschillende snijbewerkingen mogelijk:

Kogelrondfrezen worden meestal gemaakt van hoogwaardige materialen zoals volhardmetaal, ontworpen om de hitte en druk van de bewerking te weerstaan. Het fabricageproces omvat een aantal belangrijke stappen:

Voorbereiding van het ruwe materiaal:

Frezen:

Kogelvormige punt:

Reliëfslijpen:

Coating (optioneel):

Sleutelfactoren bij de productie van kogelkopfrezen

Gangbare maten voor kogelkopfrezen

Snij Diameter:

Schachtdiameter:

Komt meestal overeen met de snijdiameter voor kleinere frezen.

Grotere snijdiameters kunnen dikkere schachten hebben voor stabiliteit.

Totale lengte:

Factoren die de beschikbaarheid van de grootte beïnvloeden

Frezen zijn verkrijgbaar in verschillende typen, zoals vierkante frezen voor het maken van scherpe hoeken, kogelkopfrezen voor gladde contouren en ruwkopfrezen voor snelle materiaalafname. Geschikt voor materialen zoals metalen, kunststoffen en composieten, kan Baucor frezen produceren in zeer gespecialiseerde maten en configuraties op maat gemaakt om aan uw specifieke eisen te voldoen.

Neem contact met ons op voor gedetailleerde informatie over afmetingen en aanpassingsmogelijkheden om perfect aan uw freesbehoeften te voldoen.

Gebruikelijke materialen

Hogesnelheidsstaal (HSS):

Kobaltstaal:

Variant van HSS met toegevoegd kobalt voor hogere hardheid en hittebestendigheid

Betere prestaties in hardere materialen en bij hogere temperaturen.

Minder gebruikelijke, gespecialiseerde materialen

Metaalpoeder:

Keramiek:

Extreem hoge hittebestendigheid en slijtvastheid

Gebruikt voor zeer harde materialen en extreem snelle bewerkingen

Kan brosser zijn dan andere materialen

Factoren die de materiaalkeuze beïnvloeden

Gewenste oppervlakteafwerking: Met diamant bekleed hardmetaal biedt de beste oppervlakteafwerking.

Gebruikelijke coatings

Gespecialiseerde coatings

Belangrijke opmerking: Niet alle coatings zijn geschikt voor alle freesmaterialen. Het is noodzakelijk om compatibele coatings te specificeren voor elk gereedschap.

Factoren die de keuze van de coating beïnvloeden:

Gewenste verbeteringen: Prioriteit geven aan slijtvastheid, hittebestendigheid, smering, etc.

Kogelrondfrezen, met hun afgeronde snijpunt, zijn ongelooflijk veelzijdige gereedschappen die worden gebruikt in verschillende productie- en creatieve toepassingen. Hier volgt een overzicht van hun primaire toepassingen:

Primaire industrieën

Mallen en matrijzen maken:

Ruimtevaart:

Medisch:

Mallen maken voor medische apparaten, prothesen en implantaten die ingewikkelde details en een gladde afwerking vereisen.

Directe bewerking van biocompatibele materialen.

Specifieke toepassingen

Waarom kogelkopfrezen ideaal zijn voor deze toepassingen

Complexe geometrieën: Kogelrondfrezen kunnen gebruikt worden bij meerassig bewerken om ingewikkelde rondingen en contouren te maken.

De primaire industrieën die veel gebruik maken van kogelkopfrezen:

Vorm- en matrijzenbouw: Waarschijnlijk de belangrijkste industrie die gebruik maakt van kogelkopfrezen. Deze gereedschappen zijn essentieel voor:

Ruimtevaart: Kogelrondfrezen zijn cruciaal voor het bewerken van de verschillende gebogen en gebeeldhouwde onderdelen in vliegtuigen:

Medisch: Precisie is van het grootste belang en kogelkopfrezen helpen daarbij:

Het maken van mallen voor medische apparatuur, prothesen en implantaten waarbij ingewikkelde details en biocompatibele oppervlakken belangrijk zijn.

Het direct bewerken van biocompatibele metalen en kunststoffen in sommige gevallen.

Algemene productie: Wanneer gebogen oppervlakken, ingewikkelde 3D-profileringen of sleuven met afgeronde hoeken nodig zijn, worden kogelkopfrezen gebruikt in vele andere productiesectoren.

Kogelrondfrezen, met hun afgeronde snijprofielen, worden gebruikt in een groot aantal machines die ontworpen zijn voor precisie en complexe bewerkingen. Hier zie je ze in actie:

CNC (Computer Numerical Control) machines

Andere machines (minder gebruikelijk)

Belangrijkste vereisten

Besturingssysteem: Complexe gebogen snedes vereisen bij CNC-machines een besturingssysteem dat meerassige bewegingen kan uitvoeren en nauwkeurig gereedschapspaden kan genereren.

Bij het kiezen van een leverancier van kogelkopfrezen gaat Baucor verder dan alleen het leveren van het gereedschap zelf. Wij bieden uitgebreide ontwerp- en engineeringondersteuning die ervoor zorgt dat u het maximale uit onze producten haalt. Dit is wat ons onderscheidt:

Ontwerpondersteuning

Gereedschapsselectie:

Optimalisatie van snijparameters:

Problemen oplossen:

Analyse van problemen zoals klapperen, slechte oppervlakteafwerking of overmatige gereedschapsslijtage. Oplossingen bieden om de bewerkingsresultaten te verbeteren.

Technische ondersteuning

CAD/CAM integratie:

Procesanalyse:

Materiaaltesten:

Samenwerking bij het testen van nieuwe materialen of bewerkingsstrategieën om de efficiëntie en resultaten te verbeteren.

Hoe krijgt u toegang tot ondersteuning?

Belangrijke opmerking: de beschikbaarheid en diepgang van deze services varieert waarschijnlijk op basis van de behoeften van de klant en de omvang van het project.

Baucor biedt maatwerk productie- en engineeringoplossingen, afgestemd op uw specifieke behoeften in diverse branches.

De ingenieurs van Baucor kunnen uw ontwerp beoordelen en feedback geven om de maakbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Kogelrondfrezen, met hun kenmerkende afgeronde snijpunten, zijn essentieel gereedschap voor het maken van complexe 3D-vormen en gladde afwerkingen. Inzicht in hun ontwerpelementen is cruciaal om het juiste gereedschap te kiezen en optimale bewerkingsresultaten te behalen.

Geometrie

Materiaalkeuze

Coatings

Overwegingen voor ontwerp

Machinemogelijkheden Het spindelvermogen, de stijfheid en de beschikbare gereedschapshouders van de machine spelen een rol bij het bepalen van geschikte freesontwerpen.