PRECISIE EN PRESTATIES GECOMBINEERD

KOGELKOPFREES OPLOSSINGEN!

PRECISIE EN PRESTATIES GECOMBINEERD

KOGELKOPFREES OPLOSSINGEN!

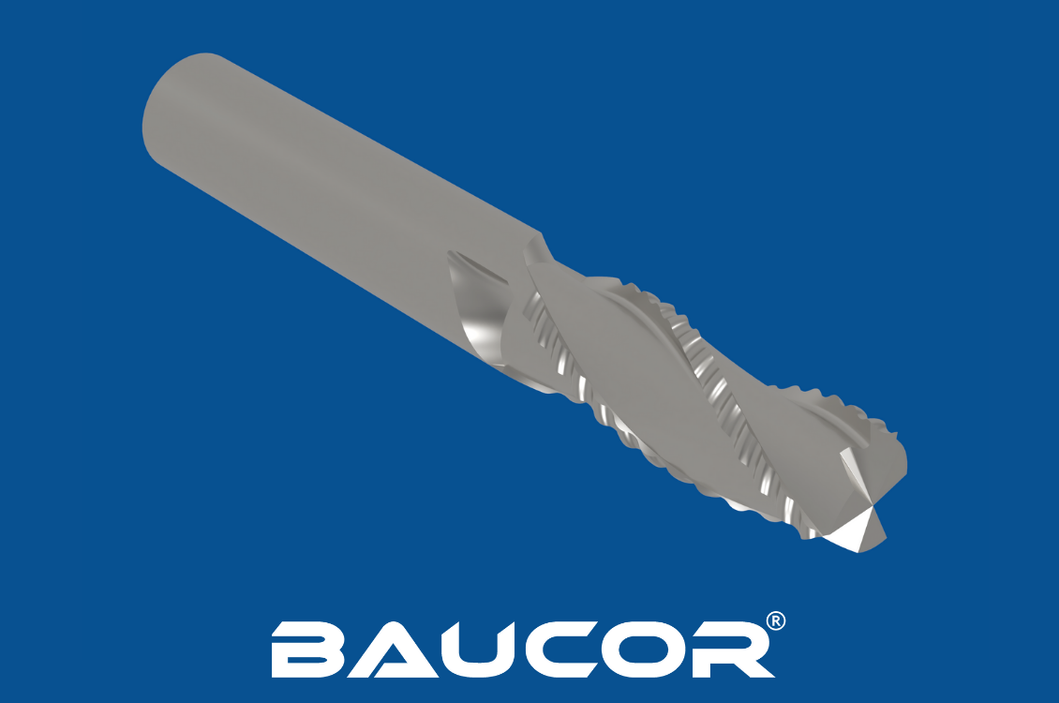

Wat is een conische kogelkopfrees?

Een conische kogelkopfrees is een speciaal snijgereedschap met een conisch lichaam en een afgeronde punt, ideaal voor 3D-contouren en gladde oppervlakteafwerking in CNC frees- en graveertoepassingen.

Verschillende definiërende kenmerken:

CNC Programmeren: Het gereedschapspad en de snijparameters worden geprogrammeerd in het besturingssysteem van de CNC-machine.

Rotatie en voeding: De conische kogelkopfrees wordt vastgezet in de spindel van de machine en met hoge snelheden rondgedraaid. De frees wordt in het werkstuk gevoerd volgens het geprogrammeerde pad.

Materiaalverwijdering: De roterende snijkanten verwijderen materiaal van het werkstuk, waarbij zowel de kogelkop als de conische zijkanten actief snijden.

Contouren: De kogelvorm maakt gladde, gebogen oppervlakken mogelijk, terwijl de conus speling biedt om schuine zijwanden en diepere vormen te bewerken.

Productie van conische kogelspitse frezen: Precisie en complexiteit

Belangrijkste fabricageprocessen

Als je op zoek bent naar conische kogelkopfrezen, dan zijn dit de standaardparameters die je waarschijnlijk tegenkomt:

Baucor kan frezen maken voor een breed scala aan freestoepassingen, van algemene freestaken tot het maken van ingewikkelde profielen en complexe 3D-vormen.

Frezen zijn verkrijgbaar in verschillende typen, zoals vierkante frezen voor het maken van scherpe hoeken, kogelfrezen voor gladde contouren en frezen voor snelle materiaalverwijdering. Baucor is geschikt voor materialen zoals metalen, kunststoffen en composieten en kan frezen produceren in zeer gespecialiseerde maten en configuraties op maat om aan uw specifieke eisen te voldoen. Neem contact met ons op voor gedetailleerde informatie over afmetingen en aanpassingsmogelijkheden om perfect aan uw freesbehoeften te voldoen.

Gebruikelijke materialen voor conische kogelspitse frezen

Wolfraamcarbide:

Hogesnelheidsstaal (HSS):

Soorten: M2, M7, T15 en kobalthoudende soorten zoals M35 en M42 kunnen gebruikt worden in speciale toepassingen.

Voordelen: Goede taaiheid en kosteneffectiviteit voor scenario's met minder vraag of voor het bewerken van zachtere materialen.

Beperkingen: Lagere slijtvastheid en warme hardheid in vergelijking met hardmetaal, waardoor ze minder geschikt zijn voor het bewerken van hoge snelheden of abrasieve materialen.

Factoren die de materiaalselectie beïnvloeden

Bekledingsopties

Te overwegen factoren

Baucor's potentiële expertise

Hoewel Baucor niet direct conische kogelkop frezen coatert, kan onze kennis van machinale bewerking relevant zijn:

Belangrijkste toepassingsgebieden

Kogelronde frezen blinken uit in toepassingen waar hun unieke vorm voordelen biedt:

Mallen en matrijzen maken:

Ruimtevaart en automobielindustrie:

Medische productie:

Prototyping en beeldhouwen:

Opruwen en afwerken van 3D vormen in hout, kunststof en zachtere metalen voor prototypes, modellen of artistieke sculpturen.

Algemeen verspanen:

Waarom conische kogelkopfrezen essentieel zijn

Sectoren die gebruik maken van conische kogelkopfrezen

Conische kogelkopfrezen zijn onmisbare gereedschappen in industrieën waar precisie, contouren en de mogelijkheid om complexe zijwanden te bewerken essentieel zijn:

Mallen- en matrijzenbouw: Een kernindustrie voor conische kogelkopfrezen, gebruikt voor:

Productie in de ruimtevaart:

Automobielproductie:

Productie medische apparatuur:

Productie van kleine, ingewikkelde onderdelen voor medische apparatuur of implantaten, waarbij precisie, biocompatibiliteit en gladde afwerking cruciaal zijn.

Waarom conische kogelkopfrezen de voorkeur genieten

Gebruikelijke machinetypes

Conische kogelkopfrezen worden voornamelijk gebruikt op CNC-machines vanwege hun precisie en hun vermogen om complexe 3D-gereedschapsbanen uit te voeren:

Factoren bij machinekeuze

Optimaliseer uw conische kogelomloopfreesontwerpen met de expertise van Baucor

Verder dan het gereedschap: Baucor's ondersteuning

Als wereldleider op het gebied van precisieverspaning begrijpen wij dat het bereiken van optimale resultaten met conische kogelkopfrezen meer inhoudt dan alleen een eersteklas gereedschap.

Geometrieoptimalisatie: Onze technici kunnen advies geven over elementen zoals:

Coating-expertise: We geven advies over de geschiktheid van coatings (TiN, TiAlN, DLC, etc.) om de slijtvastheid, standtijd en prestaties bij specifieke bewerkingssituaties te verbeteren.

Ondersteuning bij bewerkingsprocessen: Dankzij onze kennis van materiaalverspaningsprocessen kunnen we technieken of gereedschapsaanpassingen voorstellen die de efficiëntie en resultaten optimaliseren bij het gebruik van conische kogelkopfrezen.

Focus op precisie: Baucor's nadruk op kwaliteit vertaalt zich in het ondersteunen van fabrikanten bij het ontwerpen van conische kogelkopfrezen die voldoen aan de hoge eisen van onze klanten.

Baucor biedt maatwerk productie- en engineeringoplossingen, afgestemd op uw specifieke behoeften in diverse branches.

De ingenieurs van Baucor kunnen uw ontwerp beoordelen en feedback geven om de maakbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Belangrijkste ontwerpelementen en overwegingen

Diameter kogelneus: Bepaalt de kleinste radius die het gereedschap kan maken en beïnvloedt de oppervlakteafwerking.

Conische hoek: Bepaalt de speling aan de zijkant en de dieptemogelijkheden. Gangbare hoeken variëren van 1 tot 15 graden, waarbij grotere hoeken meer speling bieden voor diepere snedes.

Groeven:

Snijkant geometrie:

Helling: Vaak worden neutrale of licht positieve hoeken gebruikt, geoptimaliseerd voor de beoogde werkstukmaterialen.

Reliëfhoeken: Zorgen voor speling en voorkomen wrijving.

Ontwerpfactoren beïnvloed door toepassing