PRECISIE EN PRESTATIES GECOMBINEERD

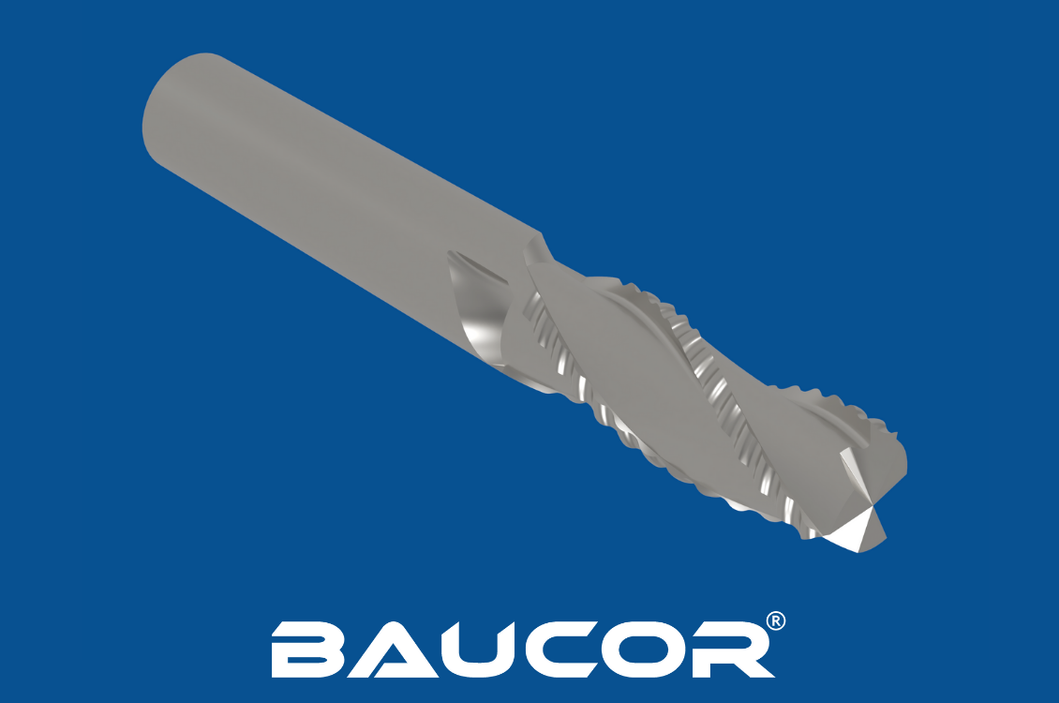

MOLEN VOOR AFRONDEN VAN HOEKEN - DUBBEL UITEINDE

PRECISIE EN PRESTATIES GECOMBINEERD

MOLEN VOOR AFRONDEN VAN HOEKEN - DUBBEL UITEINDE

Wat is een dubbelzijdige hoekafrondfrees?

Een dubbelzijdige hoekafrondfrees is een gespecialiseerd snijgereedschap dat ontworpen is om gladde, afgeronde hoeken te maken op werkstukken. Deze frezen hebben de volgende eigenschappen:

Voordelen van dubbelzijdige hoekafrondfrezen

Afrondfrezen met dubbele uiteinden ondergaan meestal een combinatie van deze productiestappen:

Productie overwegingen

Dubbelzijdige hoekafrondfrezen zijn er in verschillende maten om te voldoen aan verschillende radiusbehoeften. Hier is een algemeen overzicht van de belangrijkste afmetingen:

Baucor kan frezen produceren voor een breed scala aan freestoepassingen, van algemene freestaken tot het maken van ingewikkelde profielen en complexe 3D-vormen.

Frezen zijn verkrijgbaar in verschillende typen, zoals vierkante frezen voor het maken van scherpe hoeken, kogelkopfrezen voor gladde contouren en ruwkopfrezen voor snelle materiaalverwijdering. Baucor is geschikt voor materialen zoals metalen, kunststoffen en composieten en kan frezen produceren in zeer gespecialiseerde maten en configuraties op maat om aan uw specifieke eisen te voldoen. Neem contact met ons op voor gedetailleerde informatie over afmetingen en aanpassingsmogelijkheden om perfect aan uw freesbehoeften te voldoen.

Gebruikelijke materialen voor dubbelzijdige hoekafrondfrezen

Frezen voor het afronden van dubbele hoeken vereisen materialen die bestand zijn tegen de snijkrachten die komen kijken bij het afronden van hoeken en die hun precieze radiusprofiel behouden voor nauwkeurige resultaten. De meest voorkomende keuzes zijn:

High-Speed Steels (HSS):

Wolfraamcarbide:

Factoren die de materiaalselectie beïnvloeden

Dezelfde coatings die op andere snijgereedschappen worden gebruikt, kunnen een aanzienlijk voordeel opleveren voor schachtfrezen met dubbele hoeken, vooral bij het bewerken van harde of abrasieve materialen:

Overwegingsfactoren

Toepassingen van afrondfrezen met dubbele hoek: Waar vloeiende overgangen belangrijk zijn

Belangrijkste toepassingsgebieden

Afrondfrezen met twee uiteinden blinken uit in toepassingen waar het creëren van gladde, afgeronde hoeken essentieel is voor esthetiek, veiligheid of functionaliteit:

Bewerking en productie:

Productie lucht- en ruimtevaart:

Autoproductie:

Productie van medische apparatuur:

Afgeronde hoeken maken op medische implantaten en instrumenten om de biocompatibiliteit te verbeteren en letselrisico's te verminderen.

Algemene productie:

Waarom dubbelzijdig afgeronde frezen essentieel zijn

Frezen met dubbele uiteinden voor hoekafronding zijn onmisbare gereedschappen in industrieën waar precisie, veiligheid en het maken van gladde, afgeronde hoeken essentieel zijn:

Lucht- en ruimtevaart:

Autoproductie:

Verspaning en productie:

Productie van medische apparatuur:

Het creëren van gladde, afgeronde hoeken op chirurgische instrumenten, implantaten en andere medische hulpmiddelen om weefselschade te minimaliseren en de veiligheid van patiënten te verbeteren.

Productie van consumptiegoederen

Waarom dubbelzijdig afgeronde frezen de voorkeur genieten

Gebruikelijke machinetypes

Frezen met dubbele uiteinden voor hoekafronding worden voornamelijk gebruikt op CNC-machines vanwege hun precisie en hun vermogen om de complexe gereedschapsbanen uit te voeren die nodig zijn voor hoekafronding:

Factoren bij de machinekeuze

Als wereldleider op het gebied van precisiebewerking begrijpt Baucor dat het bereiken van optimale resultaten met dubbelzijdige hoekafrondfrezen meer inhoudt dan alleen een eersteklas gereedschap. Gespecialiseerde frezen voor hoekafronding vallen misschien buiten ons kernassortiment, maar dit is hoe we u op dit gebied kunnen ondersteunen:

Coating-expertise: We adviseren over de geschiktheid van coatings (TiN, TiAlN, DLC, enz.) om de slijtvastheid, standtijd en prestaties te verbeteren bij specifieke bewerkingsscenario's met dubbelzijdige hoekafrondingsfrezen.

Ondersteuning voor bewerkingsprocessen: Onze kennis van materiaalverspaningsprocessen helpt ons technieken of gereedschapsaanpassingen voor te stellen die de efficiëntie en resultaten optimaliseren bij het gebruik van dubbelzijdige hoekafrondfrezen.

Focus op precisie: Baucor's nadruk op kwaliteit vertaalt zich in het ondersteunen van gebruikers bij het ontwerpen van hoekafrondfrezen die aan de hoogste eisen voldoen.

Baucor: Uw specialisten op het gebied van hoekafrondingen

Door samen te werken met Baucor krijgen professionals toegang tot:

Baucor biedt maatwerk productie- en engineeringoplossingen, afgestemd op uw specifieke behoeften in diverse branches.

De ingenieurs van Baucor kunnen uw ontwerp beoordelen en feedback geven om de maakbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Ontwerpprincipes voor effectieve afrondfrezen met dubbele hoek

Belangrijkste ontwerpelementen en overwegingen

Grootte van de radius: De radius van de snijkant bepaalt de grootte van de afgeronde hoek. Kies een radius die overeenkomt met je ontwerpvereisten.

Snijprofiel:

Schachtontwerp: Zorgt voor de juiste passing en stijfheid in de houder van de bewerkingsmachine. Gebruikelijke types zijn rechte schachten en Weldon schachten.

Spaanplaat:

Het aantal spiralen beïnvloedt de spaanbelasting en de snijgladheid.

Het ontwerp van de groeven beïnvloedt de spaanafvoer, wat cruciaal kan zijn bij het afronden van hoeken in diepere vormen of kamers.

Materiaal:

Ontwerpfactoren beïnvloed door toepassing