INNOVATIE OP HET SCHERPST VAN DE SNEDE:

ONTDEK DE KRACHT VAN PUNTSCHUINFREZEN!

Vertel iets over uw merk, een specifiek product of een promotie.

INNOVATIE OP HET SCHERPST VAN DE SNEDE:

ONTDEK DE KRACHT VAN PUNTSCHUINFREZEN!

Vertel iets over uw merk, een specifiek product of een promotie.

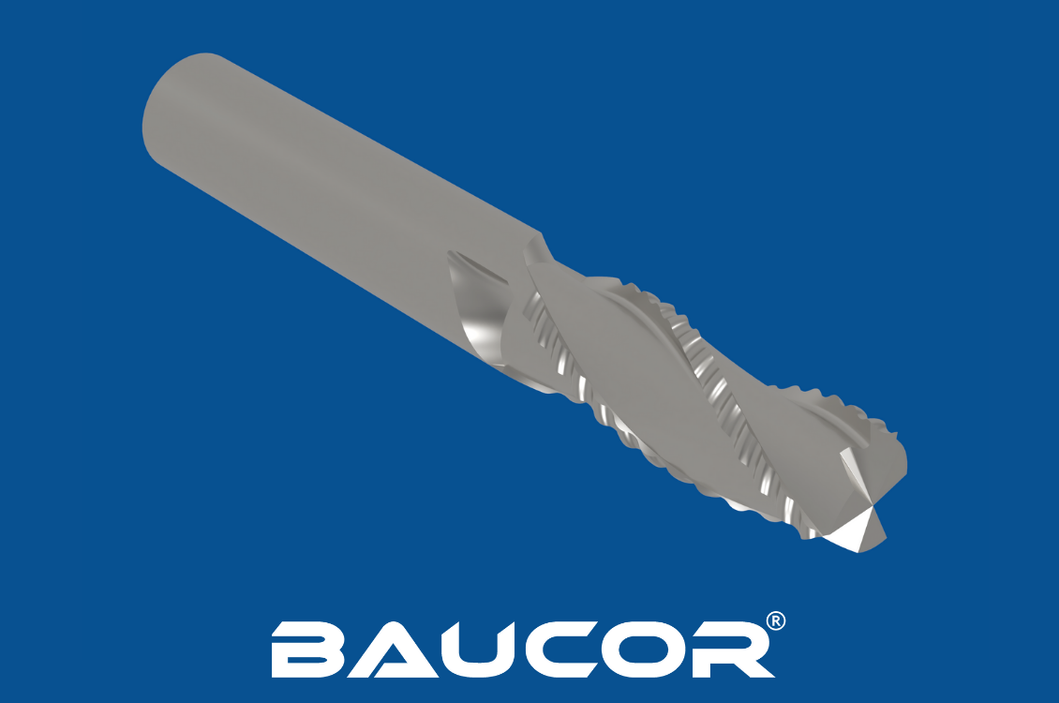

Een afkantfrees met spitse punt is een snijgereedschap dat speciaal ontworpen is om afkantingen, afgeschuinde randen, op een werkstuk te maken. Door de spitse punt kan de frees in smalle groeven, gleuven en kleine gaten komen waar andere soorten afkantfrezen niet bij kunnen.

Hoe werkt een afkantfrees met spitse punt?

De puntschuinfrees, een ogenschijnlijk eenvoudig gereedschap, ondergaat een meerstappen fabricageproces om de nauwkeurigheid en prestaties te bereiken die nodig zijn voor het afschuinen. Hier volgt een overzicht van de belangrijkste stappen:

Productieproces

Als toonaangevend bedrijf op het gebied van gereedschapsfabricage biedt Baucor een uitgebreide selectie van puntschuinfreesmaten. Het kiezen van de juiste maat hangt af van deze belangrijke factoren:

Gangbare maatbereiken:

Afschuinfrezen met spitse kanten zijn veelzijdige gereedschappen die schone, precieze afschuiningen en vellingen maken op verschillende werkstukmaterialen. Om de juiste frees voor de klus te kiezen, is het van cruciaal belang dat je de constructiematerialen kent.

Gebruikelijke materialen:

Minder gebruikelijke, gespecialiseerde materialen:

Aanvullende factoren

Materiaal compatibiliteit: Het beste materiaal voor een schuinprofielfrees hangt sterk af van het te bewerken werkstukmateriaal.

Afschuinfrezen met punt zijn essentieel voor het maken van schuine kanten op werkstukken, en de juiste coating kan hun prestaties aanzienlijk verbeteren. Hier volgt een overzicht van de meest voorkomende en voordeligste keuzes:

Populaire coatings:

Gespecialiseerde coatings:

De juiste coating kiezen

De beste coating voor uw afkantfrees hangt af van:

Afschuinfrezen met punt hebben veelzijdige toepassingen in verschillende industrieën en taken. Dit is waar ze vaak worden gebruikt:

Primaire toepassingen:

Specifieke sectoren en voorbeelden:

Hoe worden ze gebruikt?

Afschuinfrezen met punt worden meestal gebruikt op CNC-freesmachines, handfreesmachines en soms zelfs op boormachines voor eenvoudige verzinkbewerkingen.

Afschuinfrezen zijn veelzijdige gereedschappen voor precisierandenafwerking en ontbramen. Ze zijn onmisbaar in industrieën waar kwaliteit, veiligheid en prestaties van onderdelen van het grootste belang zijn. Laten we eens in de belangrijkste sectoren duiken:

Waarom spitse afkantfrezen populair zijn:

Door hun vermogen om inwendige hoeken te bereiken en afkantingen binnen gaten te maken, zijn ze essentieel in industrieën die gericht zijn op precisie en superieure afwerkingen.

Afschuinfrezen zijn veelzijdige gereedschappen die op verschillende soorten machines worden gebruikt:

Baucor biedt maatwerk productie- en engineeringoplossingen, afgestemd op uw specifieke behoeften in diverse branches.

De ingenieurs van Baucor kunnen uw ontwerp beoordelen en feedback geven om de maakbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Bij het kiezen van een leverancier voor puntschuinfrezen gaat Baucor verder dan alleen het aanbieden van het gereedschap. Baucor biedt uitgebreide ondersteuning op het gebied van ontwerp en engineering om ervoor te zorgen dat u optimale resultaten behaalt in uw specifieke toepassingen. Dit is wat u kunt verwachten:

1. Ontwerpoptimalisatie in samenwerking

2. Geavanceerde simulatie en testen

3. Voortdurende optimalisatie en ondersteuning

Baucor's waardepropositie: Deze uitgebreide ondersteuning maakt van Baucor een partner in het oplossen van productieproblemen en het continu verbeteren van de bewerkingsactiviteiten van klanten.

Afschuinfrezen zijn essentieel gereedschap voor precisiebewerkingen waarbij schone randen, afbramen en specifieke afschuinhoeken nodig zijn. Maar bij het ontwerpen van de perfecte afkantfrees komt meer kijken dan alleen het selecteren van een materiaal en een hoek. Hier volgt een overzicht van de belangrijkste factoren om rekening mee te houden:

Essentiële ontwerpelementen

Verder dan de basis: De perfecte pasvorm vinden

Deskundige begeleiding is de sleutel

Bij het ontwerpen van de ideale spits toelopende afschuinfrees moeten verschillende factoren tegen elkaar worden afgewogen. Door samen te werken met Baucor krijgt u toegang tot geavanceerde ontwerpexpertise en bent u verzekerd van het perfecte gereedschap om uw bewerkingsprocessen te optimaliseren.