ERVAAR ONGEËVENAARDE NAUWKEURIGHEID MET DE CNC-GEREEDSCHAPPEN VAN BAUCOR, OP MAAT GEMAAKT VOOR MODERNE PRODUCTIE.

Vertel iets over uw merk, een specifiek product of een promotie.

ERVAAR ONGEËVENAARDE NAUWKEURIGHEID MET DE CNC-GEREEDSCHAPPEN VAN BAUCOR, OP MAAT GEMAAKT VOOR MODERNE PRODUCTIE.

Vertel iets over uw merk, een specifiek product of een promotie.

Wat is een conische frees?

Een conische frees is een gespecialiseerd snijgereedschap dat wordt gebruikt bij CNC-verspaning met een aantal bepalende kenmerken:

Hoe werkt een tapse frees?

Belangrijkste productieprocessen

Productie overwegingen

Gebruikelijke maten conische frezen

Conische frezen zijn er in verschillende maten voor verschillende bewerkingsbehoeften. Hier is een algemeen overzicht van de belangrijkste afmetingen:

Baucor kan frezen maken voor een breed scala aan freestoepassingen, van algemene freestaken tot het maken van ingewikkelde profielen en complexe 3D-vormen.

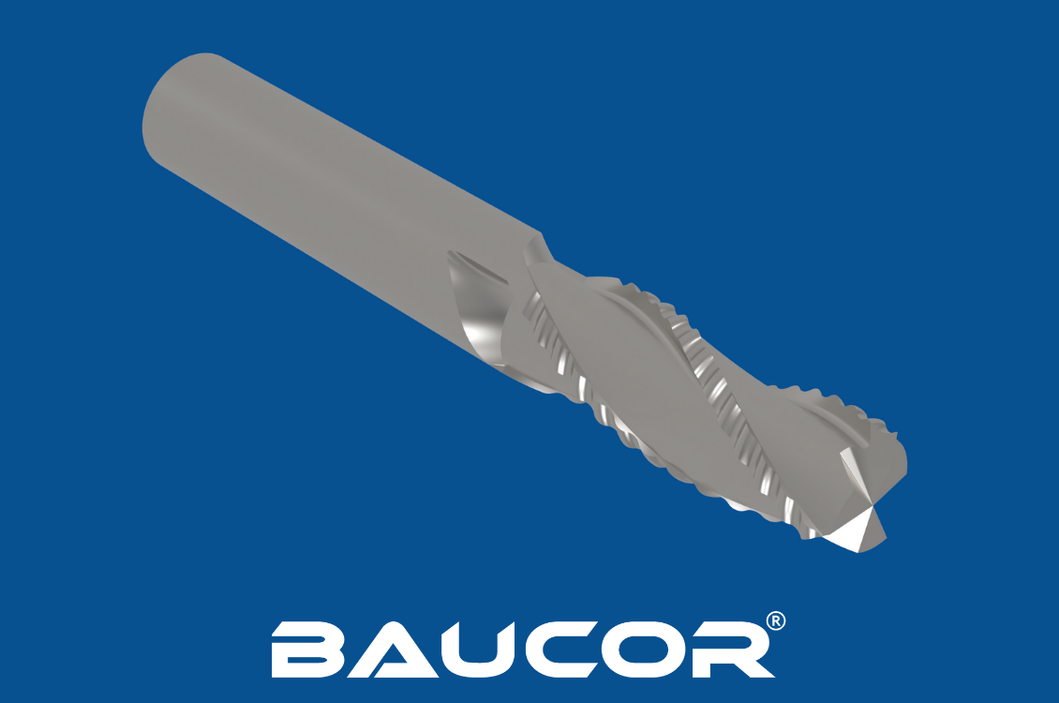

Frezen zijn verkrijgbaar in verschillende typen, zoals vierkante frezen voor het maken van scherpe hoeken, kogelkopfrezen voor gladde contouren en ruwkopfrezen voor snelle materiaalverwijdering. Baucor is geschikt voor materialen zoals metalen, kunststoffen en composieten en kan frezen produceren in zeer gespecialiseerde maten en configuraties op maat om aan uw specifieke eisen te voldoen. Neem contact met ons op voor gedetailleerde informatie over afmetingen en aanpassingsmogelijkheden om perfect aan uw freesbehoeften te voldoen.

Gebruikelijke materialen voor conische frezen

Wolfraamcarbide:

Hogesnelheidsstaal (HSS):

Soorten: M2, M7, T15 en kobalthoudende soorten zoals M35 en M42 kunnen gebruikt worden in speciale toepassingen.

Voordelen: Goede taaiheid en kosteneffectiviteit voor scenario's met minder vraag of voor het bewerken van zachtere materialen.

Beperkingen: Lagere slijtvastheid en warme hardheid in vergelijking met hardmetaal, waardoor ze minder geschikt zijn voor het bewerken van hoge snelheden of abrasieve materialen.

Metaalpoeder (PM):

Factoren die de materiaalselectie beïnvloeden

Bekledingsopties

Te overwegen factoren

Conische frezen blinken uit in toepassingen waar hun unieke vorm voordelen biedt:

Mallen en matrijzen maken:

Ruimtevaart en automobielindustrie:

Frezen van schuine sleuven of verbreden van bestaande sleuven in complexe componenten.

Gebeeldhouwde oppervlakken maken met vloeiende overgangen waar de conus het bewerken vergemakkelijkt.

Waarom conische frezen essentieel zijn

Sectoren die conische frezen gebruiken

Conische frezen zijn onmisbaar in industrieën waar precisie, de mogelijkheid om schuine vormen en complexe zijwanden te bewerken essentieel zijn:

Mallen- en matrijzenbouw: Een kernindustrie voor conische frezen, gebruikt voor:

Productie in de ruimtevaart:

Automobielproductie:

Bewerk gevormde oppervlakken, complexe krommingen en schuine vormen in motoronderdelen, carrosseriepanelen en meer.

Bestaande sleuven of kamers onder specifieke hoeken verbreden.

Algemeen verspanen:

Waarom conische frezen de voorkeur genieten

Gebruikelijke machinetypes

Conische frezen worden voornamelijk gebruikt op CNC-machines vanwege hun precisie en hun vermogen om complexe freesbanen uit te voeren die gebruik maken van het schuine profiel van het gereedschap:

Factoren bij machinekeuze

Optimaliseer uw conische freesontwerpen met de expertise van Baucor

Verder dan het gereedschap: Baucor's ondersteuning

Als wereldleider op het gebied van precisieverspaning begrijpt Baucor dat het bereiken van optimale resultaten met conische frezen meer inhoudt dan alleen een eersteklas gereedschap. Gespecialiseerde conische frezen vallen misschien buiten ons kernassortiment, maar dit is hoe we u op dit gebied kunnen ondersteunen:

Baucor biedt maatwerk productie- en engineeringoplossingen, afgestemd op uw specifieke behoeften in diverse branches.

De ingenieurs van Baucor kunnen uw ontwerp beoordelen en feedback geven om de maakbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Belangrijkste ontwerpelementen en overwegingen

Snijdiameter: De diameter aan het vlakke snijuiteinde bepaalt de kleinste vormgrootte die het gereedschap kan maken.

Conische hoek: Bepaalt de vrije ruimte aan de zijkant en de dieptemogelijkheden. Gangbare hoeken variëren van 1 tot 15 graden, waarbij grotere hoeken meer speling bieden voor diepere snedes.

Groeven:

Snijkant geometrie:

Helling: Vaak worden neutrale of licht positieve hoeken gebruikt, geoptimaliseerd voor de beoogde werkstukmaterialen.

Reliëfhoeken: Zorgen voor speling en voorkomen wrijving.

Ontwerpfactoren beïnvloed door toepassing