BAUCOR: DE TOEKOMST VAN FREZEN IS HIER.

ERVAAR INNOVATIE DIE DE MANIER WAAROP U CREËERT VERANDERT.

BAUCOR: DE TOEKOMST VAN FREZEN IS HIER.

ERVAAR INNOVATIE DIE DE MANIER WAAROP U CREËERT VERANDERT.

Eindfrezen met hoekradius: De sleutel tot soepel en nauwkeurig verspanen

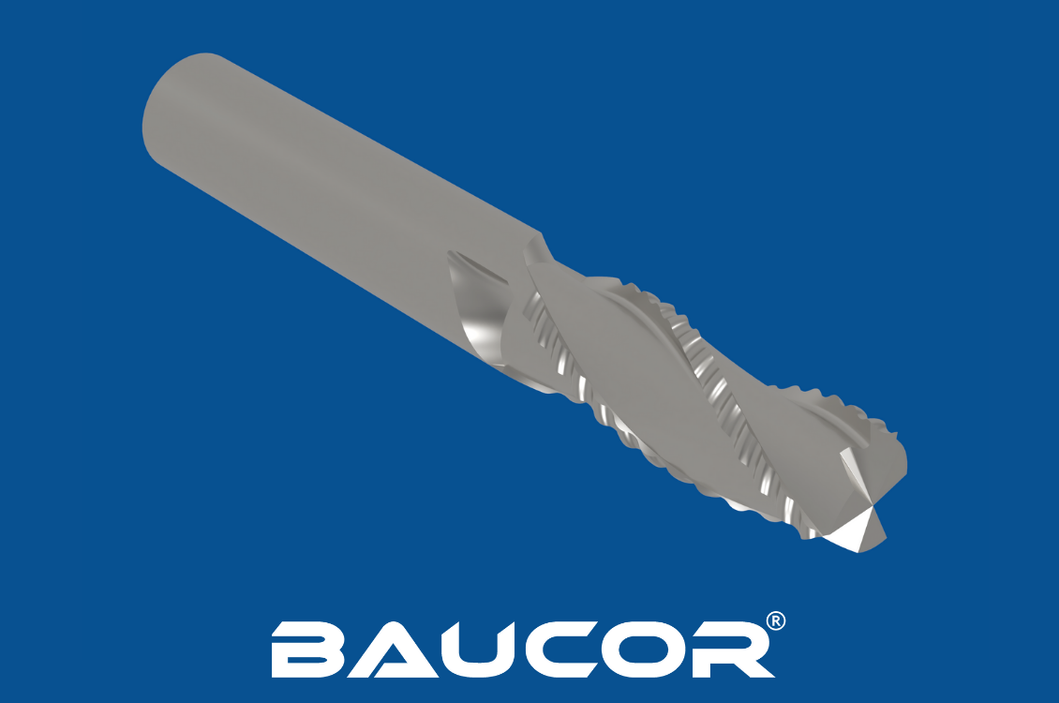

Een frees met hoekradius, ook wel radiusfrees genoemd, is een snijgereedschap dat wordt gebruikt bij bewerkingsprocessen zoals frezen. Het primaire doel is om afgeronde randen en vloeiende overgangen op een werkstuk te maken, waarbij scherpe hoeken worden vervangen door een specifieke radius. Dit is cruciaal in verschillende toepassingen, van het verbeteren van de esthetiek van een product tot het verbeteren van de functionaliteit en veiligheid.

Hoe radius frezen werkt

De snijkant van een hoekradius frees heeft een afgerond profiel, meestal gemaakt van hardmetaal of snelstaal. Terwijl de frees op hoge snelheid ronddraait, verwijdert het materiaal van het werkstuk, waardoor een gladde en consistente radius op de hoeken achterblijft. De grootte van de radius kan variëren afhankelijk van het specifieke gereedschap en het gewenste resultaat.

Het werkingsprincipe is relatief eenvoudig:

Setup: De frees wordt veilig gemonteerd in een freesmachine of CNC machine.

Programmeren van de freesbaan: Het gewenste pad van de frees wordt in de machine geprogrammeerd om de gewenste radius en vorm te bereiken.

Frezen: De machine leidt de frees langs het geprogrammeerde pad en de roterende snijkanten verwijderen materiaal van het werkstuk, waardoor een afgeronde hoek ontstaat.

Nabewerken: Na de eerste snede kan de machine nog extra gangen maken om een gladdere afwerking of een preciezere radius te verkrijgen.

De productie van frezen met hoekradius omvat een reeks nauwkeurige stappen, die meestal worden uitgevoerd met behulp van gespecialiseerde machines en geavanceerde technieken:

Materiaalkeuze: De eerste stap is het kiezen van het juiste materiaal voor de frees. Veel voorkomende keuzes zijn:

Blank voorbereiden: Het geselecteerde materiaal wordt in cilindrische vorm gesneden met de gewenste diameter. Deze stompjes krijgen vervolgens een warmtebehandeling om hun hardheid en duurzaamheid te verbeteren.

Slijpen: De vormstukken worden op slijpmachines geplaatst waar gespecialiseerde slijpschijven de snijranden vormen en het gewenste radiusprofiel creëren. Dit proces is zeer nauwkeurig en vereist bekwame operators en geavanceerde CNC-besturingen.

Coaten (optioneel): Om de prestaties en standtijd te verbeteren, kunnen frezen gecoat worden met verschillende materialen, zoals:

Kwaliteitscontrole: Grondige inspecties en testen worden uitgevoerd om te garanderen dat de frezen voldoen aan de vereiste specificaties voor afmetingen, radiusnauwkeurigheid en snijprestaties.

Verpakking en distributie: De afgewerkte frezen worden zorgvuldig verpakt en verzonden naar distributeurs of eindgebruikers.

Als toonaangevende fabrikant van snijgereedschappen biedt Baucor een uitgebreid assortiment van hoekradius frezen om te voldoen aan de uiteenlopende behoeften van verschillende industrieën. Hoewel de beschikbaarheid van specifieke maten kan variëren afhankelijk van de productlijn en de huidige voorraad, produceert Baucor normaal gesproken hoekradius frezen in een breed scala aan maten, waaronder:

Daarnaast biedt Baucor verschillende hoekradiusmaten, meestal variërend van kleine radii zoals 0,01 mm of 0,005" tot grotere radii zoals 3 mm of 1/8". De beschikbare radiusopties kunnen verschillen afhankelijk van de freesserie en -diameter.

Om de exacte maten te vinden die beschikbaar zijn voor een specifieke serie Baucor hoekradius frezen, is het raadzaam om de productcatalogus te raadplegen of rechtstreeks contact op te nemen met de verkoopvertegenwoordigers. Zij kunnen u gedetailleerde informatie geven over beschikbare maten, materialen, coatings en andere specificaties om u te helpen de meest geschikte frees voor uw toepassing te kiezen.

Vergeet niet dat Baucor, als toonaangevende fabrikant, zich inzet voor het leveren van hoogwaardig snijgereedschap met een breed scala aan opties om te voldoen aan de specifieke behoeften van haar klanten. Of u nu kleine, nauwkeurige frezen nodig heeft voor ingewikkeld werk of grotere, robuuste frezen voor zware bewerkingen, Baucor heeft waarschijnlijk een oplossing die aan uw eisen voldoet.

Hoekradius frezen kunnen gemaakt worden van verschillende materialen, elk met hun unieke eigenschappen en voordelen afhankelijk van de specifieke toepassing:

Gangbare materialen:

Minder gebruikelijke materialen:

Hoekradius frezen kunnen worden voorzien van verschillende coatings om hun prestaties, standtijd en veelzijdigheid te verbeteren. Deze coatings bieden extra lagen van bescherming en functionaliteit, waardoor de frezen hogere temperaturen kunnen weerstaan, wrijving verminderen en bestand zijn tegen slijtage.

Hier volgt een lijst met mogelijke coatings voor frezen met hoekradius:

Gebruikelijke coatings:

Minder gebruikelijke coatings:

Gespecialiseerde coatings:

De keuze van de coating hangt af van verschillende factoren, zoals het materiaal van het werkstuk, de bewerkingsparameters, de gewenste levensduur van het gereedschap en budgettaire overwegingen. Door de juiste coating te kiezen, kunt u de prestaties, levensduur en veelzijdigheid van uw hoekradiusfrezen aanzienlijk verbeteren, wat resulteert in betere bewerkingsresultaten en een hogere productiviteit.

Frezen met hoekradius worden veel gebruikt in verschillende industrieën en toepassingen omdat ze gladde, afgeronde randen en precieze contouren kunnen maken. Hier zijn enkele van de belangrijkste gebieden waar ze gebruikt worden:

Industrieën:

Specifieke toepassingen:

Samengevat zijn hoekradius frezen veelzijdige gereedschappen die toepassingen vinden in een breed scala van industrieën en specifieke bewerkingstaken. Door hun vermogen om gladde, afgeronde randen, precieze contouren en vullingen te maken, zijn ze van onschatbare waarde voor het verbeteren van de prestaties, duurzaamheid, veiligheid en esthetiek van talloze producten en onderdelen.

Frezen met hoekradius zijn veelzijdige gereedschappen die in een groot aantal industrieën worden gebruikt voor verschillende toepassingen, omdat ze gladde, afgeronde randen en precieze contouren kunnen maken.

Enkele van de belangrijkste industrieën die gebruik maken van hoekradius frezen zijn:

Dit zijn maar een paar voorbeelden en de toepassingen van frezen met hoekradius blijven zich uitbreiden naarmate er nieuwe technologieën en materialen verschijnen. Door hun veelzijdigheid en vermogen om precieze, gladde afwerkingen te maken, zijn ze onmisbaar in verschillende industrieën die hoogwaardige en betrouwbare onderdelen vereisen.

Frezen met hoekradius worden gebruikt in een groot aantal machines, voornamelijk machines die ontworpen zijn voor frees- of verspaningsbewerkingen. Deze machines bieden de nodige rotatiesnelheid, precisiebesturing en stijfheid om hoekradiusfrezen effectief te gebruiken voor het beoogde doel.

Hier zijn enkele veelgebruikte machines die gebruik maken van hoekradius frezen:

Freesmachines:

CNC machines (Computer Numerical Control):

Freestafels:

Naast deze machines kunnen hoekradius frezen ook gebruikt worden met handgereedschap voor kleinschalige of doe-het-zelf projecten. De precisie en controle zijn echter niet zo hoog als bij speciale freesmachines of CNC-machines.

De keuze van de machine hangt af van factoren zoals de grootte en complexiteit van het werkstuk, de gewenste precisie, het materiaal dat bewerkt wordt en het totale productievolume. Terwijl freesmachines en CNC machines de meest gebruikelijke keuzes zijn voor professionele toepassingen, bieden bovenfreestafels en handheld rotatiegereedschap een meer toegankelijke optie voor hobbyisten en kleinschaligere projecten.

Baucor biedt een scala aan ontwerp- en engineeringondersteuningsservices voor hun hoekradiusfrezen, hoewel de specifieke details kunnen variëren. Dit is wat u kunt verwachten:

Baucor biedt maatwerk productie- en engineeringoplossingen, afgestemd op uw specifieke behoeften in diverse branches.

De ingenieurs van Baucor kunnen uw ontwerp beoordelen en feedback geven om de maakbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Bij het ontwerp van frezen met hoekradius moeten verschillende factoren zorgvuldig overwogen worden om optimale prestaties, een lange levensduur van het gereedschap en de gewenste bewerkingsresultaten te garanderen. Hier zijn enkele belangrijke ontwerprichtlijnen:

Radius kiezen:

Freesgeometrie:

Materiaalkeuze:

Keuze van coating:

Extra overwegingen:

Door zorgvuldig rekening te houden met deze ontwerprichtlijnen en samen te werken met ervaren gereedschapfabrikanten of ingenieurs, kunt u frezen met hoekradius selecteren of ontwerpen die geoptimaliseerd zijn voor uw specifieke bewerkingsbehoeften. Dit zorgt voor optimale prestaties, langere standtijden en hoogwaardige resultaten bij uw bewerkingen.

Onthoud dat het ontwerp van frezen met hoekradius een complex proces is waarbij meerdere factoren tegen elkaar afgewogen moeten worden. Door deze ontwerpoverwegingen te begrijpen en samen te werken met experts kunt u de best mogelijke resultaten behalen bij uw bewerkingstoepassingen.