BAUCOR RUIMS:

WAAR PRECISIETECHNIEK EN ONBEPERKTE KWALITEIT SAMENKOMEN.

UW VERTROUWDE PARTNER VOOR PERFECTE GATEN, ELKE KEER.

Vertel iets over uw merk, een specifiek product of een promotie.

BAUCOR RUIMS:

WAAR PRECISIETECHNIEK EN ONBEPERKTE KWALITEIT SAMENKOMEN.

UW VERTROUWDE PARTNER VOOR PERFECTE GATEN, ELKE KEER.

Vertel iets over uw merk, een specifiek product of een promotie.

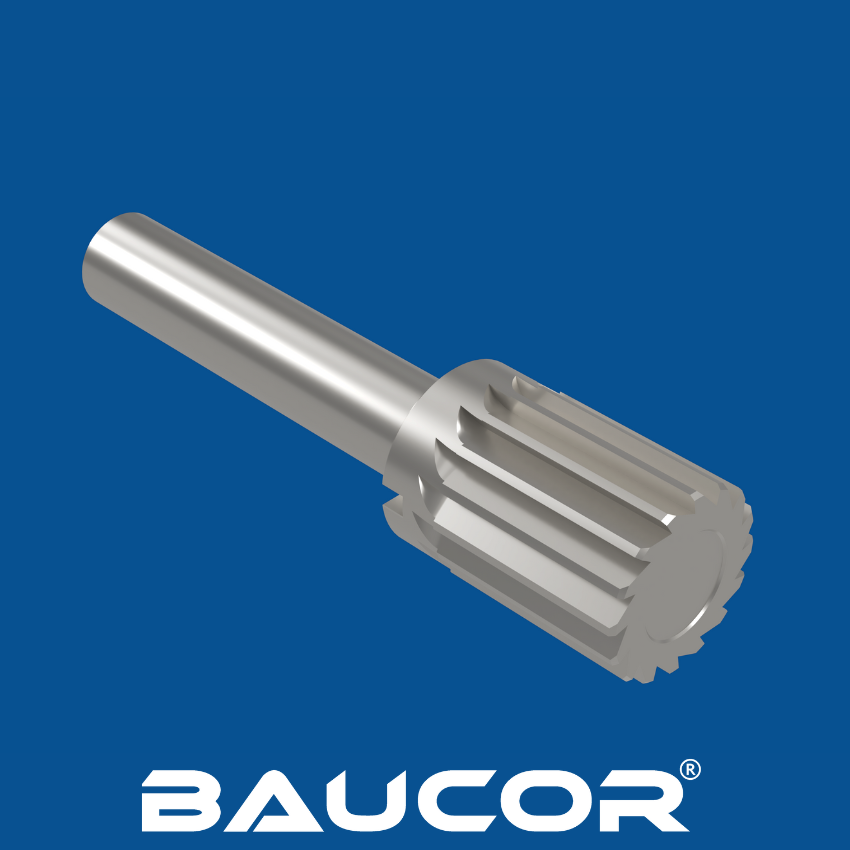

Shell reamers zijn gespecialiseerde snijgereedschappen die zijn ontworpen om gaten met grotere diameters te vergroten en af te werken, meestal beginnend bij 3/4 inch en oplopend tot enkele inches. Ze verschillen van massieve ruimers, omdat ze een holle cilindrische vorm hebben en op een aparte as worden gemonteerd voor gebruik.

Hoe Shell Reamers werken:

Constructie:

Snijactie:

Aanpassing:

Het maken van schelpruimers omvat een reeks ingewikkelde stappen die hun nauwkeurigheid, duurzaamheid en snijprestaties garanderen. Hier is een overzicht van het typische productieproces:

Materiaalselectie:

Voorbereiding van het blanco materiaal:

Bewerken:

Warmtebehandeling:

Afwerking:

Inspectie en kwaliteitscontrole:

Het productieproces van shell reamers vereist gespecialiseerde kennis, nauwkeurige bewerkingsmogelijkheden en strenge kwaliteitscontrolemaatregelen. Gerenommeerde fabrikanten zoals Baucor houden zich aan strenge normen om de productie van hoogwaardige gereedschappen te garanderen die nauwkeurige en betrouwbare prestaties leveren in veeleisende toepassingen.

Baucor, een toonaangevende fabrikant van snijgereedschappen, biedt waarschijnlijk een breed scala aan schelpruimermaten om aan verschillende industriële behoeften te voldoen. Hoewel hun specifieke aanbod kan variëren, volgt hier een algemeen overzicht van de algemene maatbereiken die u doorgaans bij Baucor of vergelijkbare fabrikanten kunt vinden:

Metrische maten:

Imperiale maten:

Belangrijke overwegingen:

De keuze van het materiaal voor schelpruimers is cruciaal voor hun prestaties, duurzaamheid en geschiktheid voor specifieke toepassingen. Hier is een gedetailleerde blik op de verschillende materialen die worden gebruikt bij de constructie:

Veelvoorkomende materialen:

Snelstaal (HSS):

Kobaltstaal (HSS-Co):

Gespecialiseerde materialen:

Gepoederd metaal (PM) HSS:

Cermet:

Coatingopties:

Door het selecteren van het juiste materiaal en de juiste coating op basis van de specifieke toepassingsvereisten, kunt u optimale prestaties, duurzaamheid en kosteneffectiviteit garanderen voor uw schelpruimbewerkingen.

Coating shell reamers kunnen hun prestaties, gereedschapslevensduur en algehele effectiviteit aanzienlijk verbeteren. Deze coatings bieden een beschermende laag die wrijving vermindert, slijtvastheid verhoogt en warmteafvoer verbetert. Hier is een uitgebreide lijst met coatings die vaak worden gebruikt op schelpruimers:

PVD-coatings (Physical Vapor Deposition):

Titanium Nitride (TiN):

Titanium Carbonitride (TiCN):

Titanium Aluminium Nitride (TiAlN):

Aluminium Titanium Nitride (AlTiN):

CVD-coatings (chemische dampafzetting):

Andere coatings:

De juiste coating kiezen:

De selectie van de optimale coating voor uw schelpruimer hangt af van verschillende factoren, waaronder:

Door deze factoren zorgvuldig te evalueren en de juiste coating te kiezen, kunt u de prestaties, duurzaamheid en kosteneffectiviteit van uw schelpruimers aanzienlijk verbeteren.

Shell reamers zijn veelzijdige gereedschappen die worden gebruikt in talloze industrieën en toepassingen waar nauwkeurige vergroting en afwerking van gaten met een grote diameter essentieel zijn. Hun vermogen om grotere gaten te verwerken maakt ze onmisbaar in verschillende sectoren:

Industriële toepassingen:

Bewerking en productie:

Olie- en gasindustrie:

Het uitboren van gaten in boorapparatuur, boorputten, pijpleidingcomponenten en andere machines in de olievelden.

Het vergroten en afwerken van gaten in grote kleppen en fittingen die worden gebruikt in olie- en gasverwerkingsinstallaties.

Andere toepassingen:

Scheepsbouw:

Energieopwekking:

Mijnbouw en constructie:

Vergroten en afwerken van gaten in zware machinecomponenten die worden gebruikt in apparatuur voor mijnbouw en constructie.

Voordelen van het gebruik van schelpruimers:

Het gebruik van schelpruimers in deze toepassingen biedt verschillende voordelen:

Schaalruimers zijn essentiële gereedschappen voor professionals in verschillende industrieën waar bewerking van gaten met een grote diameter vereist is. Hun precisie, veelzijdigheid en kosteneffectiviteit maken ze een waardevolle aanwinst in elke machinewerkplaats of fabricagewerkplaats.

Schaalruimers worden in veel verschillende industrieën gebruikt vanwege hun vermogen om gaten nauwkeurig te vergroten en af te werken. Enkele van de belangrijkste industrieën die gebruikmaken van schelpruimers zijn:

Bovendien worden schelpruimers gebruikt bij reparatie- en onderhoudswerkzaamheden in verschillende sectoren waarbij nauwkeurige gatvergroting of herafwerking vereist is.

Schaalruimers zijn compatibel met verschillende machines die zijn ontworpen voor zware bewerking van grote werkstukken. Hieronder vallen:

Draaibanken: Motordraaibanken worden gebruikt voor kleinere mantelruimers, terwijl zware draaibanken grotere draaibanken kunnen gebruiken voor het bewerken van grotere gaten.

Horizontale boorfrezen: Ideaal voor het ruimen van gaten met een grote diameter in zware werkstukken die op een tafel zijn gemonteerd, met behulp van een boorstang die is uitgerust met een mantelruimer.

Verticale boorfrezen (VBM): Net als horizontale boorfrezen bieden VBM's verticale bewerkingsmogelijkheden voor grote werkstukken. Schaalruimers kunnen op de ram of revolver van de VBM worden gemonteerd.

CNC-bewerkingscentra: Zowel horizontale als verticale bewerkingscentra kunnen worden geprogrammeerd om ruimbewerkingen uit te voeren met schaalruimers, samen met andere bewerkingsprocessen.

Speciale machines: Diepgatboormachines en buisafschuinmachines zijn voorbeelden van gespecialiseerde machines die schaalruimers gebruiken voor specifieke taken.

Als wereldleider in snijgereedschappen, is Baucor toegewijd aan het leveren van uitgebreide ondersteuning voor onze schelpruimers. We willen dat onze klanten de optimale oplossingen krijgen die zijn afgestemd op hun specifieke behoeften.

Dit kunt u verwachten van onze ontwerp- en engineeringondersteuning:

Aangepast ruimerontwerp:

Technisch advies:

Door deze uitgebreide reeks ontwerp-, engineering- en technische ondersteuningsdiensten aan te bieden, gaat Baucor verder dan alleen een leverancier van snijgereedschappen. Wij zijn uw vertrouwde partner, toegewijd om u te helpen uw productiedoelen te bereiken door middel van geoptimaliseerde ruimoplossingen en onwrikbare ondersteuning.

Baucor biedt maatwerk productie- en engineeringoplossingen, afgestemd op uw specifieke behoeften in diverse branches.

De ingenieurs van Baucor kunnen uw ontwerp beoordelen en feedback geven om de maakbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Het ontwerpen of selecteren van schelpruimers vereist zorgvuldige overweging van verschillende factoren om optimale prestaties, nauwkeurigheid en gereedschapslevensduur te garanderen. Hier zijn de essentiële ontwerprichtlijnen:

Materiaalselectie:

Gleufontwerp:

Ontwerp van de ruimerbehuizing:

Spoelselectie:

Pilootdiameter en -lengte:

Coatingselectie (optioneel):

Toleranties en oppervlakteafwerking:

Aanbevelingen van de fabrikant:

Door u aan deze ontwerprichtlijnen te houden en samen te werken met een gerenommeerde fabrikant zoals Baucor, kunt u ervoor zorgen dat uw schelpruimers zijn ontworpen en vervaardigd om te voldoen aan de specifieke vereisten van uw toepassing, en optimale prestaties, nauwkeurigheid en levensduur leveren.